一、概述

五層升降橫移機械車庫(以下簡稱“本設備”)適用于用地受限且停車需求密集的場所。為確保工程質量與運行安全,本方案從工程準備、設計核驗、基礎與預埋、機械與電氣安裝、調試驗收、運營培訓與維護等環節提出完整實施思路。具體施工與校核應由具備資質的單位按現行規范與制造商技術文件執行。

二、設計與技術準備

1.方案設計:明確設備形式(升降+橫移組合)、層數、車位尺寸、車輛限高與承載標準,結合場地出入口、通行動線、消防疏散和建筑結構做整體布置。

2.技術文件:確認設備出廠圖紙、安裝說明、預埋件定位圖、電氣原理圖、控制邏輯圖、接地方案、防腐及防火要求、試驗規程及維修手冊。

3.規范標準:遵循國家及地方有關建筑、消防、電氣、特種設備(如適用)和行業標準,明確驗收依據及檢測項目。

4.風險評估:對吊裝風險、基坑與地基風險、臨時用電與高空作業風險進行評估并制定控制措施。

三、場地準備與基礎工程

1.場地條件:清理施工場地,保證運輸、吊裝通道;施工期間設置圍擋、標識與臨時排水。

2.地基與承載:依據地質報告和設備荷載進行基礎設計,常見為主承重基礎與地腳螺栓預埋基礎,要求沉降可控、抗拔力滿足規范。

3.預埋件與定位:按出廠定位圖澆筑預埋件,控制標高、水平度與相對位置公差;預埋螺栓應預留并采取臨時保護。

4.防腐防水:室外或潮濕場所對地面、基座及鋼結構接口采取相應防腐、防水處理。

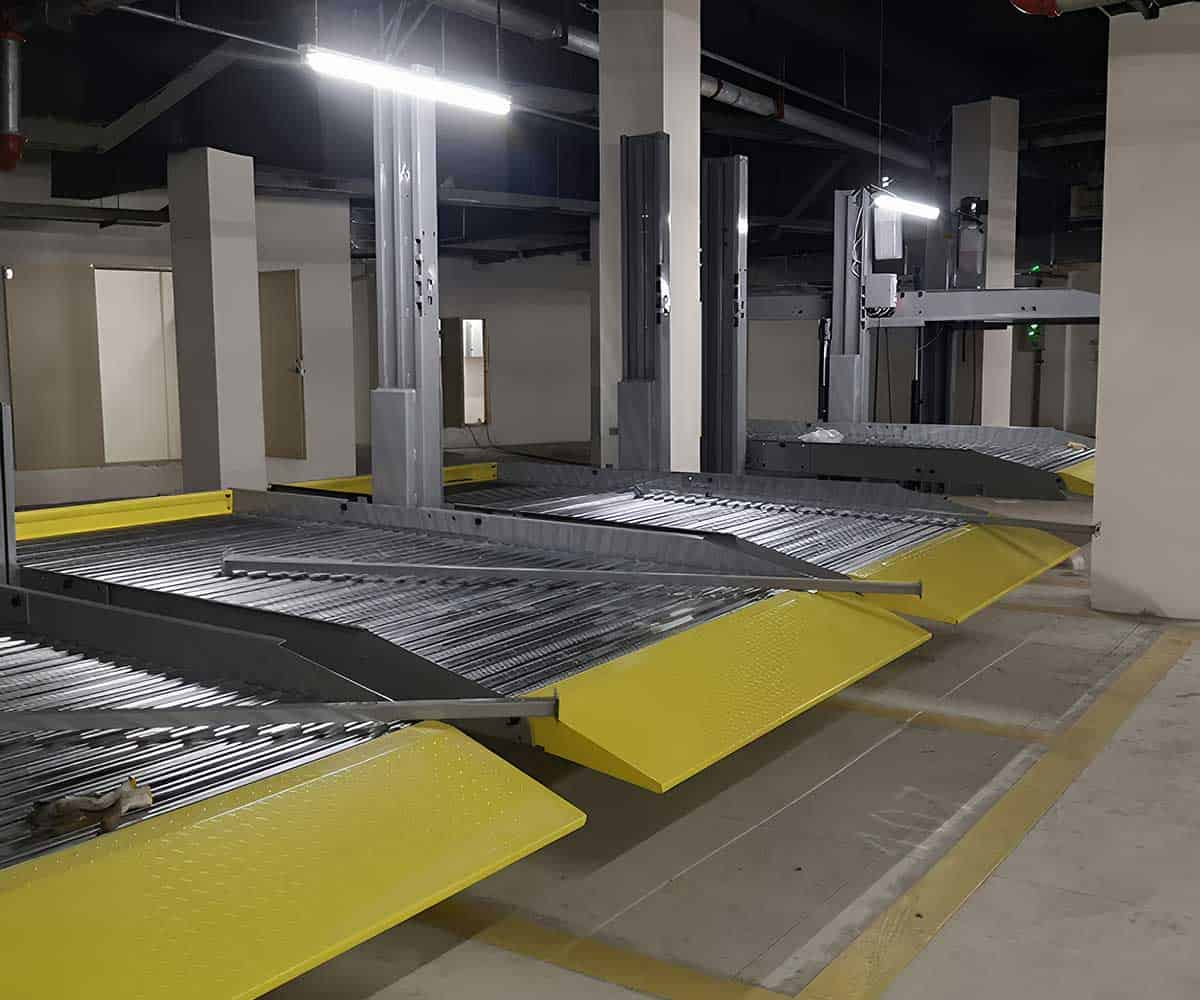

四、機械結構安裝(總體流程說明)

1.主體裝配原則:先安裝立柱與主橫梁形成骨架,再就位升降平臺、橫移機構與托盤;高精度部件采取臨時支撐與校正,保證幾何尺寸與行程配合。

2.關鍵構件就位:大型構件采用合格起重設備和專人檢測,安裝后進行水平度、垂直度和同軸度校驗。

3.連接與緊固:按設計及螺栓等級要求進行預緊與復檢,焊接部位按焊接工藝要求實施并做必要的無損檢測。

4.傳動系統安裝:安裝絲杠、齒輪、鏈條、導軌及導向裝置,確保潤滑系統到位、導向精度滿足運行要求。

5.防護裝置:安裝防墜、安全鎖、緩沖器、機械限位及擋擋裝置,確保各類保護件位置正確并可動作。

五、電氣與控制系統

1.配電與接地:按設計布置動力與控制電源,設置獨立配電柜,嚴格執行接地、漏電保護及電氣防護等級要求。

2.控制柜與傳感:安裝PLC/主控裝置、人機界面(如有)、安全繼電器、行程開關、光電傳感器和位置編碼器等。

3.電纜與線槽:按防火、防水要求敷設電纜并做好標識,關鍵電纜采取冗余與保護措施。

4.控制邏輯與應急:實現聯鎖、防碰撞、急停和斷電保護功能,制定斷電后恢復方案和人工救援程序。

六、調試與驗收

1.預檢:電氣絕緣測試、接地電阻、液壓系統密封性與油液質量檢查,機械零部件潤滑與緊固檢驗。

2.試運行:空載試運行檢驗行程、同步性、噪聲與振動;逐步加載至設計荷載進行荷載試驗并觀察變形與運行特性。

3.安全功能測試:逐項驗證限位、緩沖、防墜、急停、光幕或接近傳感器等保護功能的靈敏性與可靠性。

4.驗收資料:形成完整的試驗記錄、安裝調試記錄、隱蔽工程驗收記錄、電氣測試記錄與設備出廠合格證書,按合同與規范辦理移交驗收。

七、人員培訓與運行交接

1.操作培訓:對管理及操作人員進行設備結構、控制邏輯、日常檢查、異常處置及緊急救援培訓,并提供操作手冊與安全注意事項。

2.維護培訓:對維修人員講解潤滑、定期檢測、更換易損件和液壓、電氣維護要點。

3.應急預案:建立故障報告與應急處理流程,明確職責與聯系方式。

八、維護保養與質保期管理

1.日常巡檢:制定日檢、周檢、月檢與年檢項目清單,重點關注導軌、絲杠/齒輪、液壓系統、電氣連接與安全裝置。

2.定期維護:按制造商建議定期更換液壓油、濾芯,校正傳動間隙并做無損檢測。

3.質保與備件:明確質保期內服務響應時間與備件供應保障,建立備件清單與更換記錄。

九、進度、質量與安全控制

1.進度管理:制定詳細施工進度計劃,關鍵節點包括預埋驗收、主體安裝、傳動與電氣安裝、試運行與驗收。

2.質量控制:實施材料進場檢驗、過程質檢與第三方檢測相結合的質量體系,重大隱蔽工程留驗并記錄。

3.安全文明施工:落實高空作業、吊裝、電氣作業等專項安全技術措施,配備必要的安全培訓與個人防護用品。

十、法規合規與環保要求

1.合規審查:在施工前辦理建筑、消防、用電等必要審批,施工過程遵守環保、噪聲與揚塵控制要求。

2.廢棄物處理:施工廢料、油污和廢舊部件按環保規范處理與回收。

十一、結語

五層升降橫移機械車庫的成功實施依賴于前期周密設計、規范的基礎施工、嚴格的安裝與調試、以及長期規范維護。建議業主選擇具有停車設備專業資質的供應與安裝單位,按本方案及制造商技術文件組織施工與驗收,確保設備長期、安全、穩定運行。

(本文為方案性技術說明,具體施工細節與參數應以設計圖紙、制造商技術文件及相關規范為準。)